O design e a fabricação de indutores amorfos de filtro nanocristalino envolvem uma combinação de ciência avançada de materiais e engenharia de precisão. Esses indutores são criados para atender aos requisitos exigentes dos eletrônicos modernos, onde a eficiência, a confiabilidade e a compactação são fundamentais.

Seleção e preparação de material

A base de qualquer indutor de alto desempenho está na qualidade de seu material central. Para Indutores de filtro nanocristalino amorfos , o núcleo é tipicamente feito de uma liga de ferro em forma de fita de ferro, silício, boro e outros elementos. Essa liga é derretida e depois resfriada rapidamente usando técnicas como a fiação de fusão, que envolve ejetar o metal fundido em um tambor rotativo. A taxa de resfriamento rápida (da ordem de milhões de graus por segundo) impede a formação de uma estrutura cristalina, resultando em um sólido amorfo.

Depois que a fita amorfa é produzida, ela passa por um processo de recozimento controlado para induzir nanocristalização. Durante esse processo, pequenos grãos cristalinos se formam dentro da matriz amorfa, dando origem à estrutura nanocristalina. O tamanho e a distribuição desses grãos são cuidadosamente controlados para otimizar as propriedades magnéticas do material.

Técnicas de fabricação de núcleo

Após a fase de preparação do material, o próximo passo é moldar a fita nanocristalina amorfa em um núcleo adequado para aplicações de indutor. Existem vários métodos para fabricar o núcleo, com o ser mais comum:

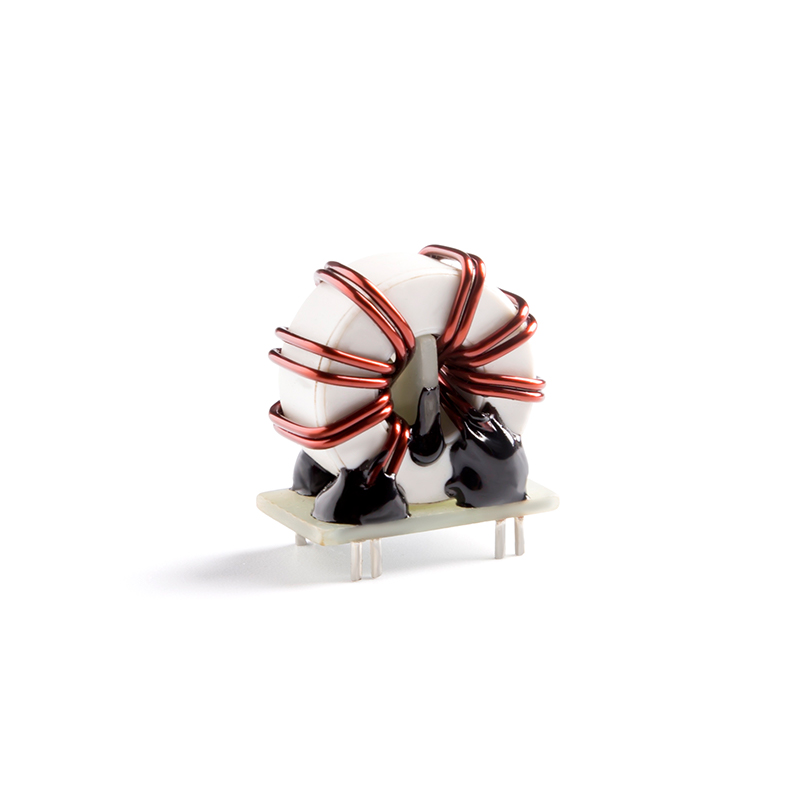

Enrolamento toroidal: Neste método, a fita é enrolada em um núcleo toroidal (em forma de massa). Os núcleos toroidais são altamente eficientes porque minimizam as lacunas de ar e reduzem o fluxo de vazamentos, levando a um melhor desempenho.

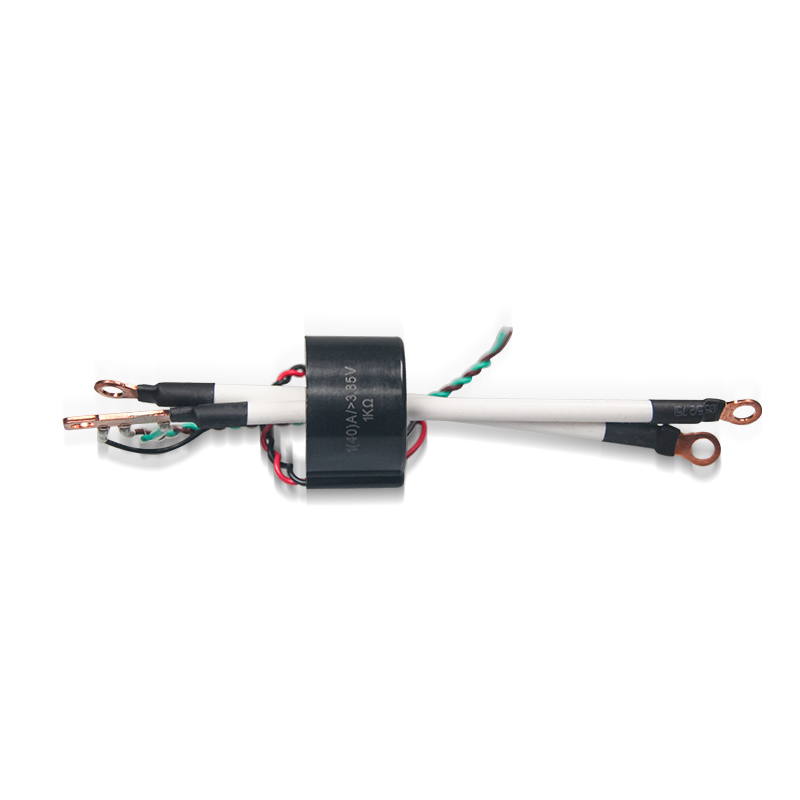

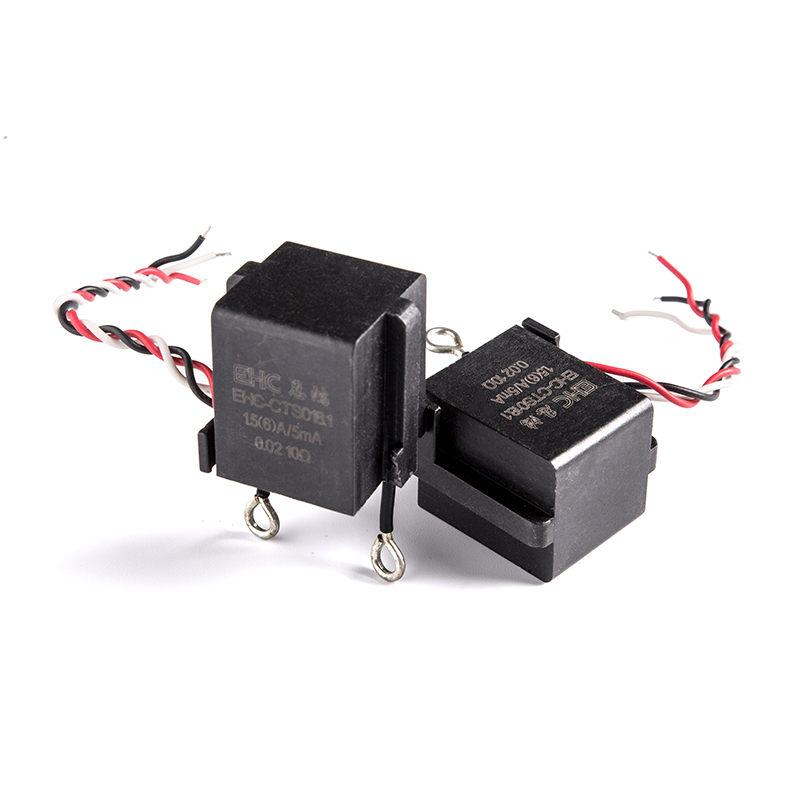

Núcleos em forma de C: outra opção popular é o núcleo em forma de C, que consiste em duas metades que podem ser montadas em torno do enrolamento. Esse design é particularmente útil para aplicações que exigem montagem ou desmontagem fáceis.

Formas personalizadas: Dependendo da aplicação específica, os fabricantes podem produzir núcleos em formas personalizadas para ajustar as restrições exclusivas de design.

Enrolamento e montagem

Quando o núcleo é fabricado, o próximo passo é enrolar a bobina ao seu redor. O processo de enrolamento deve ser preciso para garantir a distribuição uniforme do campo magnético e minimizar efeitos parasitários, como capacitância e indutância vadios. O fio de cobre é comumente usado para o enrolamento devido à sua excelente condutividade, embora outros materiais como o alumínio possam ser empregados em certos casos.

O processo de montagem também inclui encapsular o indutor em um invólucro protetor para protegê -lo de fatores ambientais, como umidade e estresse mecânico. Esse revestimento pode ser feito de materiais como resina epóxi ou plástico, dependendo da aplicação.

Testes e garantia de qualidade

Antes que o indutor seja considerado pronto para uso, ele sofre testes rigorosos para garantir que atenda às especificações necessárias. Os principais parâmetros como indutância, resistência e perda de núcleo são medidos sob várias condições operacionais. Equipamentos de teste avançados, incluindo analisadores de impedância e câmaras térmicas, são usadas para simular cenários do mundo real e verificar o desempenho.

Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >>