Seleção de material e composição de liga

O desempenho dos indutores nanocristalinos amorfos depende amplamente do material a partir do qual são feitos. Esses indutores são tipicamente construídos a partir de uma mistura de ferro, silício, boro e outros elementos de traço. A composição específica da liga é cuidadosamente escolhida para fornecer um equilíbrio entre alta permeabilidade magnética e baixas perdas de núcleo. A estrutura única dessas ligas, no nível atômico, contribui para o seu estado "amorfo"-sem uma estrutura cristalina definida-que permite desempenho superior em aplicações de alta frequência.

A escolha do material desempenha um papel crítico na capacidade do indutor de lidar com altos campos magnéticos e trabalhar com eficiência em frequências que normalmente causavam materiais convencionais para perder energia. A formulação exata da liga é determinada através de uma combinação de pesquisa teórica e estudo e erro experimental, com o objetivo de alcançar o equilíbrio ideal para aplicações específicas.

Processo de fabricação: de liga ao núcleo

A fabricação de Indutores nanocristalinos amorfos Começa com a produção do núcleo nanocristalino. A primeira etapa envolve derreter a liga e resfriá-la rapidamente (extinção) para formar uma estrutura não cristalina semelhante a vidro. Esse processo de resfriamento rápido, que pode ocorrer em velocidades de até 10^6 k/s, impede a formação de grandes cristais e garante que a liga mantenha suas propriedades amorfas.

Uma vez que a liga é resfriada e solidificada em fitas ou tiras finas, o material passa por um processo de tratamento térmico. Esta etapa é crucial, pois refina a estrutura nanocristalina, otimizando as propriedades magnéticas do material. O processo de tratamento térmico é cuidadosamente controlado para garantir a uniformidade através do núcleo e evitar efeitos adversos nas propriedades magnéticas.

Após o tratamento térmico, o material é processado no fator de forma desejado para o indutor. Isso geralmente envolve enrolamento do material nanocristalino em bobinas ou moldando -o em geometrias específicas. O processo de enrolamento requer precisão para garantir que a bobina mantenha o número correto de voltas e seja fortemente enrolada, minimizando as perdas durante a operação. Atenção especial é dada ao isolamento da bobina, pois isso pode afetar o desempenho geral do indutor.

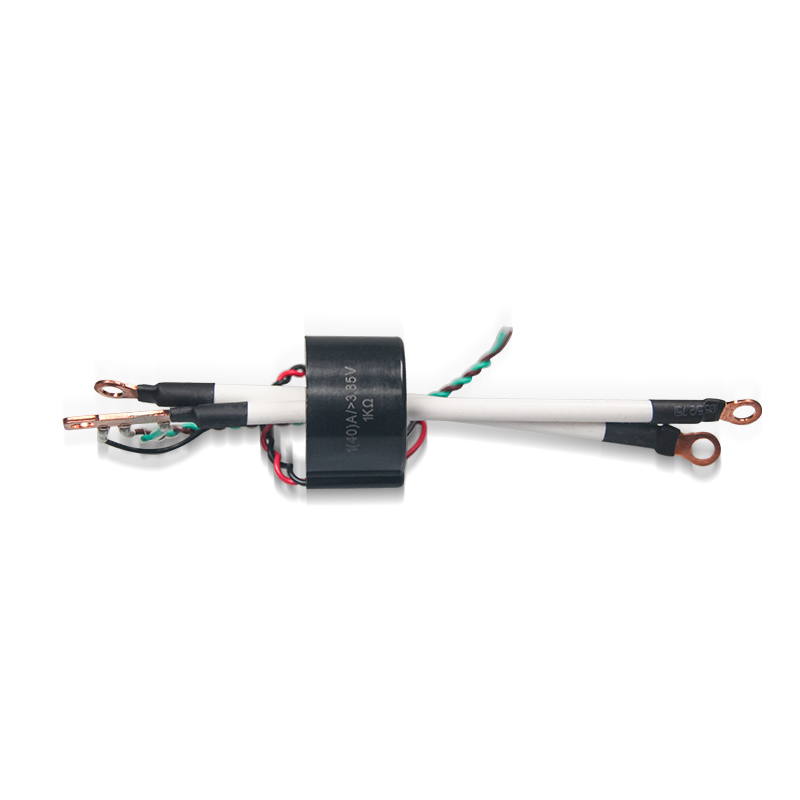

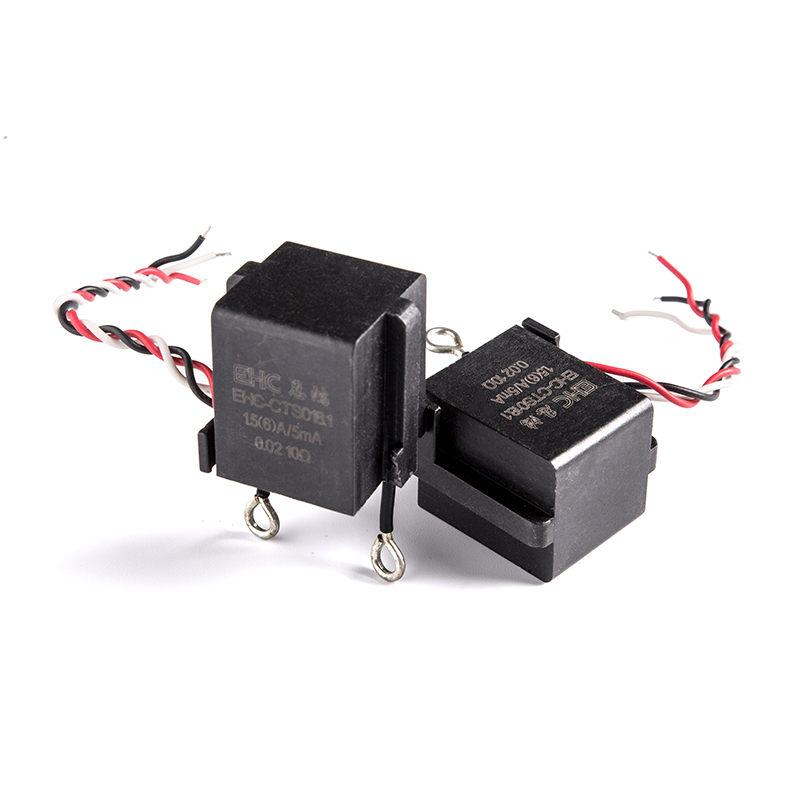

Montagem central e produto final

Depois que o núcleo é formado, ele é montado em sua configuração final. Isso pode envolver encapsular o núcleo em um alojamento de proteção ou isolamento adicional, garantindo que o indutor seja seguro e durável para a aplicação pretendida. Em alguns casos, o indutor será integrado a uma montagem maior, como uma fonte de alimentação ou dispositivo de comunicação.

Durante os estágios finais da produção, os indutores estão sujeitos a testes rigorosos para garantir que atendam aos padrões de desempenho necessários. Esses testes normalmente avaliam parâmetros como indutância, resistência, corrente de saturação e resposta de frequência. O equipamento de teste avançado é usado para simular condições operacionais do mundo real e detectar quaisquer problemas em potencial com o desempenho do indutor.

Desafios na produção

A fabricação de indutores nanocristalinos amorfos não deixa de ter seus desafios. Uma das principais dificuldades é manter a consistência em grandes lotes de produção. Mesmo pequenas variações nas condições de composição ou processamento de liga podem levar a diferenças no desempenho, portanto, os fabricantes devem monitorar de perto todas as etapas do processo.

Além disso, à medida que a demanda por esses indutores cresce em vários setores, a produção de produção, mantendo os padrões de alta qualidade, é um desafio contínuo. Os avanços na automação e na otimização do processo estão ajudando a atender a essas demandas, mas manter o delicado equilíbrio de propriedades do material é uma tarefa que requer inovação constante.

Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >> Ver mais >>

Ver mais >>